Dylan CHATELAIN (1), Alain DENOIRJEAN (1), Vincent GUIPONT (2), Fabrice ROSSIGNOL (1), Nicolas TESSIER DOYEN (1)

1 Institut de Recherches sur les Céramiques (IRCer), UMR CNRS 7315

2 Centre des Matériaux, MINES ParisTech, UMR CNRS 7633

Exposé oral présenté lors des journées annuelles du Groupe Français de la Céramique à Caen 23-25/03 2021

Résumé :

Depuis plusieurs années maintenant, le « Cold Spray » [1],[2], ou projection dynamique à froid est de plus en plus utilisé dans le domaine de la projection thermique. Il s’agit d’un procédé dans lequel la poudre à déposer est propulsée à vitesse supersonique sur le substrat par un gaz sous pression, à travers une tuyère type de Laval (géométrie convergent-divergent). La particularité de cette technique est que la poudre reste à l’état solide pendant la totalité du processus. Cela signifie que c’est l’énergie de l’impact qui garantit la cohésion et la qualité du dépôt, via i) dans un premier temps une déformation plastique ou une fragmentation selon le matériau utilisé, ii) puis dans un second temps la création de liaisons avec le substrat. Par rapport aux procédés de projection plus conventionnels « le Cold Spray » offre la possibilité d’obtenir des dépôts avec une densité élevée, une épaisseur élevée jusqu’à plusieurs millimètres, sans oxydation, sans réaction chimique, ou encore de pouvoir conserver la microstructure et les propriétés de la poudre et du substrat de départ. Le principe de fonctionnement du Cold Spray est décrit sur la Figure 1.

De par la force de l’impact et les déformations subies par les matériaux, le Cold Spray a plutôt été utilisé d’abord pour projeter des matériaux ductiles tes que les métaux. Cependant, il s’avère également possible de projeter des matériaux céramiques comme l’alumine, la zircone, ou encore l’hydroxyapatite. Pour obtenir des revêtements de qualité, il est en revanche nécessaire de développer des poudres dont les caractéristiques physiques vont répondre à certains critères. Pour les déterminer, la première étape consiste à bien comprendre et maîtriser les mécanismes de fragmentation mis en jeu, mais aussi la manière avec laquelle les couches se construisent et se consolident, de manière à pouvoir adapter les paramètres de projection en conséquence. Un autre point important est d’établir l’influence de l’architecture initiale des poudres sur ces mécanismes, sur les interfaces produites, et ainsi de les optimiser afin de développer des poudres céramiques adaptées à la projection dynamique à froid.

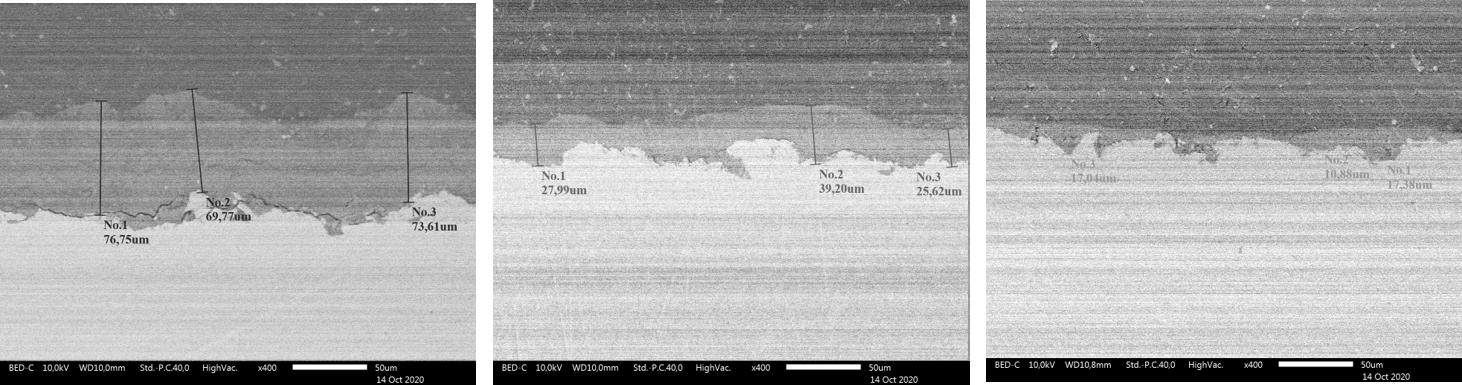

Les expériences ont été réalisées sur des poudres d’hydroxyapatite avec un Impact Spray System 5/11. Trois poudres sont notamment comparées. Deux poudres avec traitement thermique, et une poudre sans. La distribution granulométrique des trois poudres est similaire, mais il existe des différences notables en termes de surface spécifique, de cristallinité, ou de géométrie des particules, ce qui va engendrer des divergences dans les propriétés du dépôt.